Nghiên cứu Ứng dụng phần mềm CAE để phân tích dòng chảy nhựa trong khuôn ép nhựa và Dự báo lỗi cho sản phẩm sau khi ép

Bài báo đề xuất phương án ứng dụng các phần mềm CAE (Computer-Aided Engineering) để mô phỏng và phân tích dòng chảy nhựa trong khuôn ép nhựa. Từ kết quả phân tích này có thể tìm ra vị trí đặt miệng phun tối ưu để đảm bảo quá trình điền đầy của nhựa trong khuôn, đồng thời có thể dự báo lỗi hay khuyết tật có thể xảy ra trong sản phẩm sau khi ép. Nhờ vào kết quả phân tích dự báo lỗi mà kỹ sư thiết kế khuôn ép nhựa có thể điều chỉnh kết cấu sản phẩm, điều chỉnh các thông số ép phun một cách phù hợp để hạn chế các khuyết tật có thể xảy ra. Việc này giúp người thiết kế khuôn lựa chọn và điều chỉnh thông số ép phun một cách thuận tiện và chính xác, đồng thời nó cũng giúp giảm đáng kể thời gian thử nghiệm và sửa chữa khuôn sau khi gia công.

Trên thế giới cũng như ở Việt Nam, ngành công nghiệp nhựa dù còn non trẻ so với các ngành công nghiệp lâu đời khác như cơ khí, điện – điện tử, hoá chất, dệt may… nhưng đã có sự phát triển mạnh mẽ trong những năm gần đây. Ngành nhựa giai đoạn 2010-2020, là một trong những ngành công nghiệp có tăng trưởng cao nhất Việt Nam với mức tăng hàng năm từ 16-18% (chỉ sau ngành viễn thông và dệt may), có những mặt hàng tốc độ tăng trưởng đạt gần 100%/năm.

Hiện tại, các sản phẩm của nhựa Việt Nam đã có mặt tại 160 thị trường trên thế giới, kể cả những thị trường đòi hỏi chất lượng cao, tiêu chuẩn kỹ thuật tối ưu như Nhật Bản, Mỹ, EU. Có thể nói, công nghiệp nhựa là ngành sản xuất có tiềm năng phát triển lớn ở Việt Nam.

Trong ngành công nghiệp sản xuất nhựa, phun ép nhựa là một trong những phương pháp được sử dụng phổ biến nhất để tạo ra các sản phẩm nhựa có hình dạng và kích thước từ đơn giản đến phức tạp. Để đảm bảo chất lượng sản phẩm cuối cùng và tối ưu hóa hiệu suất của quá trình sản xuất, việc áp dụng các phần mềm Mô phỏng và Phân tích (CAE) vào thiết kế khuôn ép nhựa đã trở nên ngày càng phổ biến.

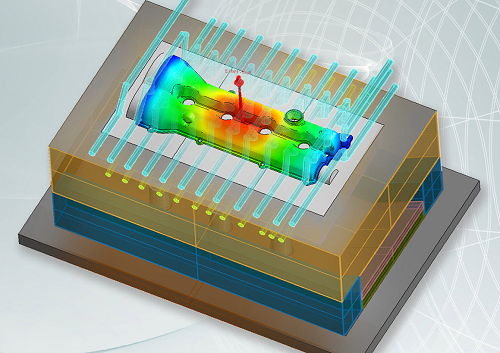

Bài báo này tập trung vào nghiên cứu về ứng dụng các phần mềm CAE để phân tích dòng chảy nhựa trong quá trình ép nhựa và dự báo lỗi cho sản phẩm sau khi ép. Bằng cách kết hợp các công cụ mô phỏng và phân tích mạnh mẽ của CAE, người thiết kế có thể tiến hành các phân tích chi tiết về dòng chảy nhựa trong khuôn ép và dự đoán vị trí và nguyên nhân của các lỗi có thể xảy ra. Điều này giúp họ điều chỉnh các tham số quá trình để tối ưu hóa chất lượng sản phẩm và giảm thiểu sản phẩm lỗi trong quá trình sản xuất. Trong nghiên cứu này, nhóm tác giả tập trung nghiên cứu mô phỏng dòng chảy nhựa trong khuôn ép và dự báo các khuyết tật có thể xảy ra của sản phẩm sau khi ép bằng cách ứng dụng phần mềm Moldflow.

Vị trí đặt miệng phun tối ưu và các thông số dòng chảy nhựa

Các thông số phun được lựa chọn như sau: nhiệt độ bề mặt khuôn là 50°C, nhiệt độ nhựa nóng chảy là 230°C, áp suất phun tối đa là 180MPa, thời gian mở kẹp máy là 5s. Chia lưới phần tử trên phần mềm, ta thu được 1.022.498 phần tử khối tứ diện, 184.614 nút liên kết. Thực hiện quá trình phân tích, ta thu được kết quả cụ thể như sau:

- Vị trí đặt miệng phun tối ưu: Theo kết quả mô phỏng ở Hình 2, ta thấy rằng biểu đồ theo màu trải đều từ màu xanh dương tới màu đỏ, nghĩa là từ vị trí đặt cổng thích hợp nhất đến vị trí đặt cổng tệ nhất. Từ đó, ta xác định khu vực đặt cổng phù hợp nhất ở chính giữa chi tiết và ứng với màu xanh dương.

- Khả năng điền đầy khuôn: Khả năng điền đầy nhựa trong khuôn cho phép ta dự đoán những vị trí mà nhựa khó điền đầy hoặc không thể điền đầy dẫn đến khuyết tật thiếu liệu. Theo kết quả mô phỏng ở hình 3, ta thấy rằng toàn bộ sản phẩm đều được điền đầy, có nghĩa là không xảy ra khuyết tật thiếu liệu.

- Nhiệt độ ở phía trước dòng chảy và nhiệt độ trung bình: Nhiệt độ phía trước dòng chảy tại một điểm là nhiệt độ của dòng chảy nhựa khi đi đến vị trí đó. Trên Hình 4, ta thấy nhiệt độ phía trước dòng chảy nhựa cao nhất ở vị trí miệng phun là 230,9°C và giảm dần đến rìa ngoài với nhiệt độ vào khoảng 218,2°C. Về nhiệt độ trung bình trên sản phẩm sau khi điền đầy khuôn được thể hiện ở Hình 5. Nhiệt độ trung bình tính đến khi điền đầy của sản phẩm đa phần cao hơn nhiệt độ nóng chảy của vật liệu (232,4°C), có một số vị trí ở rìa ngoài cách xa miệng phun có nhiệt độ trung bình là 204,4°C thấp hơn nhiệt độ nóng chảy của vật liệu. Điều này có nghĩa là tại các vị trí này có khả năng xảy ra khuyết tật đường hàn hoặc cong vênh, cần phân tích khả năng xảy ra các khuyết tật tại vị trí này để đưa ra phương án xử lý.

- Áp suất cuối quá trình điền đầy: Khi bắt đầu điền đầy thì áp suất dư bằng không (hay 1 atm theo thang áp suất tuyệt đối) trên toàn bộ khuôn và tăng cao hơn khi dòng chảy nhựa liên tục chảy qua. Kết quả phân tích giúp ta xác định những vị trí có áp suất quá cao. Ngoài ra, sự thay đổi áp suất cần được giảm thiểu vào giai đoạn bù liệu để tránh xảy ra khuyết tật co ngót. Trên Hình 6 cho ta thấy áp suất phun lớn nhất tại vị trí miệng phun với áp suất vào 30,3 MPa và giảm dần về phía vị trí xa miệng phun nhất và giảm còn 0 Mpa. Ta có thể thấy áp suất không tăng quá cao so với áp suất phun.

Dự báo khuyết tật cho sản phẩm

Ngoài những thông số vật lý của dòng chảy nhựa, phần mềm Moldflow còn cho phép người thiết kế đánh giá và dự báo khả năng xảy ra một số khuyết tật trong sản phẩm sau khi ép phun. Ở nghiên cứu này, nhóm tác giả sẽ dùng phần mềm để dự đoán chất lượng sản phẩm, phân tích khả khả năng xảy ra rỗ khí và đường hàn cho sản phẩm.

- Chất lượng sản phẩm: Kết quả phân tích chất lượng sản phẩm giúp người thiết kế ước tính chất lượng của các tính chất cơ học và hình thức bên ngoài của sản phẩm. Theo kết quả phân tích ở Hình 7, ta thấy hầu hết toàn bộ sản phẩm đều có chất lượng ở mức độ cao – chiếm đến 98,4%; chỉ có 1,6% bề mặt ở mức trung bình và thuộc vị trí xung quanh cổng phun là vị trí có áp suất và nhiệt độ trung bình cao hoặc vị trí có kết cấu rất phức tạp. Điều này có nghĩa các vị trí gần cửa phun hoặc vị trí kết cấu phức ạp có khả năng xảy ra vấn đề về chất lượng.

- Rỗ khí: Kết quả phân tích độ rỗ khí cho thấy toàn bộ sản phẩm có độ rỗ khí đồng đều ở mức 1, điều này có nghĩa là sản phẩm không có khuyết tật rỗ khí sau khi ép.

- Khuyết tật đường hàn: ta thấy sản phẩm có khả năng xảy ra khuyết tật đường hàn ở một số vị trí. Các vị trí này gần như trùng với các vị trí đã được xác định là có khả năng xuất hiện khuyết tật trong các phân tích trước đó như vị trí có nhiệt độ trung bình thấp hay vị trí chất lượng sản phẩm chưa cao.

Nhận xét chung và phương pháp khắc phục khuyết tật

Như vậy, với kết quả của quá trình mô phỏng và phân tích, ta thấy sản phẩm sau khi ép phun mặc dù đã chọn được vị trí đặt miệng phun tối ưu, nhưng với các thông số ép phun đã chọn vẫn có khả năng xuất hiện một số vị trí chất lượng sản phẩm không cao, đặc biệt là có thể xuất hiện khuyết tật đường hàn làm giảm độ bền và tính thẩm mĩ của sản phẩm.

Với các dạng khuyết tật này, ta có thể có hai phương án xử lý là xử lý trên khuôn với sản phẩm hoặc xử lý qua máy ép phun. Ở đây, nhóm tác giả sử dụng phương pháp thứ hai, cụ thể là thay đổi nhiệt độ phun. Tiến hành mô phỏng lại với nhiệt độ khuôn là 70°C và nhiệt độ dòng nhựa phun là 280°C thì thu được kết quả là chất lượng sản phẩm đã đạt yêu cầu. Nhiệt độ trung bình sau khi ép đã tăng lên, không còn điểm nhiệt độ thấp hơn nhiệt độ nóng chảy của vật liệu. Những điểm có chất lượng ở mức trung bình đã giảm xuống rất thấp (dưới 1%) nằm ở gần miệng phun, nó trùng với khu vực cần xử lý cuống phun nên không ảnh hưởng đến chất lượng tổng thể. Và điểm quan trọng nhất là kết quả phân tích về khuyết tật đường hàn cho thấy không còn khả năng xuất hiện dạng khuyết tật này trong sản phẩm

KẾT LUẬN

Qua mô phỏng, phân tích dòng chảy nhựa trong khuôn và dự báo khuyết tật sản phẩm sau khi ép phun có thể thấy rằng, các phần mềm CAE nói chung và Moldflow nói riêng có khả năng hỗ trợ mạnh mẽ cho công việc thiết kế khuôn ép nhựa. Nó giúp người thiết kế xác định vị trí đặt miệng phun tối ưu để phân bố đều dòng chảy nhựa, lựa chọn và điều chỉnh các thông phun phù hợp, phân tích và chỉ ra trực tiếp các vị trí có thể xảy ra khuyết tật. Ngoài ra, với một số khuyết tật khác mà phần mềm chưa phân tích và chỉ ra cụ thể thì người thiết kế cũng có thể dự đoán được sự xuất hiện của chúng thông qua phân tích các thông số của dòng chảy nhựa trong khuôn. Điều này có ý nghĩa to lớn với công việc thiết kế khuôn vì nó giúp giảm thời gian, công sức trong việc thiết kế, thử nghiệm và đặc biệt là sửa chữa khuôn sau thử nghiệm.

Tạp chí Cơ khí Việt Nam, Số 314, tháng 4 năm 2024